SMT行業(yè)做首件麻煩��,耗時(shí)耗力,這是從所周知的事���,然而大家都已經(jīng)習(xí)以為常���,至于要不要“破”?如何 “破”?可能大部分人沒有思考過���,或者思考過,卻沒有找到理想的答案���。下面��,我為大家推薦一款首件利器���,可以讓您的工作事半功倍。

效率SMT智能首件檢測儀�����,作為深圳效率科技有限公司的一款主打產(chǎn)品��,耗時(shí)三年完成研發(fā)���,其特點(diǎn)為編程快���、測試快��、測試內(nèi)容覆蓋全面,兼容性好�����,穩(wěn)定可靠��。選擇效率SMT智能首件檢測儀做首件��,代表著更加先進(jìn)�����、高效的生產(chǎn)力��。

那么�����,問題來了���,該設(shè)備具體有哪些優(yōu)點(diǎn)��?使用了哪些技術(shù)���?又是如何實(shí)現(xiàn)的呢���?

首先我們看一組數(shù)據(jù),使用首件檢測儀做首件與傳統(tǒng)方式做首件對比��,效率上相差多少?

|

檢測速度對比 |

|

序號 |

點(diǎn)數(shù) |

傳統(tǒng)方式(分) |

首件檢測儀(分) |

節(jié)省時(shí)間(分) |

|

1 |

100 |

20 |

10 |

10 |

|

2 |

200 |

50~60 |

15~20 |

35 |

|

3 |

500 |

120~150 |

40~45 |

80 |

|

4 |

800 |

240~300 |

70~80 |

170 |

|

5 |

1000 |

360~400 |

90~110 |

270 |

檢測速度可能受人員熟練程度影響會稍有偏差���。但是從表中數(shù)據(jù)可以看出�����,被測PCB元件點(diǎn)數(shù)越多�����,使用設(shè)備將會體現(xiàn)更大的優(yōu)勢��。

那么首件檢測儀到底是如何實(shí)現(xiàn)快速檢測的呢?請看下表�����。

|

檢測過程對比 |

|

項(xiàng)目 |

傳統(tǒng)方式 |

首件檢測儀 |

|

1 |

人工查找位號 |

自動(dòng)定位 |

|

2 |

人工讀取標(biāo)準(zhǔn)值��、誤差范圍���,并換算對比 |

自動(dòng)讀取�����、換算和對比 |

|

3 |

手工記錄實(shí)測值 |

自動(dòng)記錄實(shí)測值、測試人�����、測試時(shí)間 |

|

4 |

手動(dòng)換檔 |

自動(dòng)換檔 |

|

5 |

使用放大鏡檢查絲印正確性�����,并與位號圖比對方向 |

提供高清放大圖形直接觀看���,同時(shí)可建立元件庫��,通過樣圖進(jìn)行對比 |

|

6 |

空貼位置需要通過位號圖反查PCBA�����,人工定位檢查 |

軟件自動(dòng)識別空貼位置并自動(dòng)定位 |

|

7 |

難以驗(yàn)證資料正確性 |

自動(dòng)驗(yàn)證BOM表及CAD數(shù)據(jù)正確性 |

|

8 |

可能發(fā)生漏測現(xiàn)象 |

完全杜絕漏測情況 |

|

9 |

人工誤判風(fēng)險(xiǎn)高 |

設(shè)備自動(dòng)對比���,智能提示 |

|

10 |

手工填寫報(bào)表 |

自動(dòng)生成報(bào)表 |

|

11 |

沒有樣板圖像 |

保留樣板高清圖像 |

|

12 |

檢測速度慢 |

檢測速度快 |

從上表可以看出�����,使用設(shè)備進(jìn)行首件��,速度比傳統(tǒng)方式快���,主要原因在于測試軟件自動(dòng)實(shí)現(xiàn)了很多原來要依靠人工去做的事。我們軟件到底是如何做到的呢�����?

在編程階段�����,我們需要導(dǎo)入待測產(chǎn)品的BOM及 坐標(biāo)數(shù)據(jù)和元件位號圖�����,這個(gè)過程大概需要5分鐘左右�����,已經(jīng)編制好的程序,可以在后面的檢測過程重復(fù)使用���。

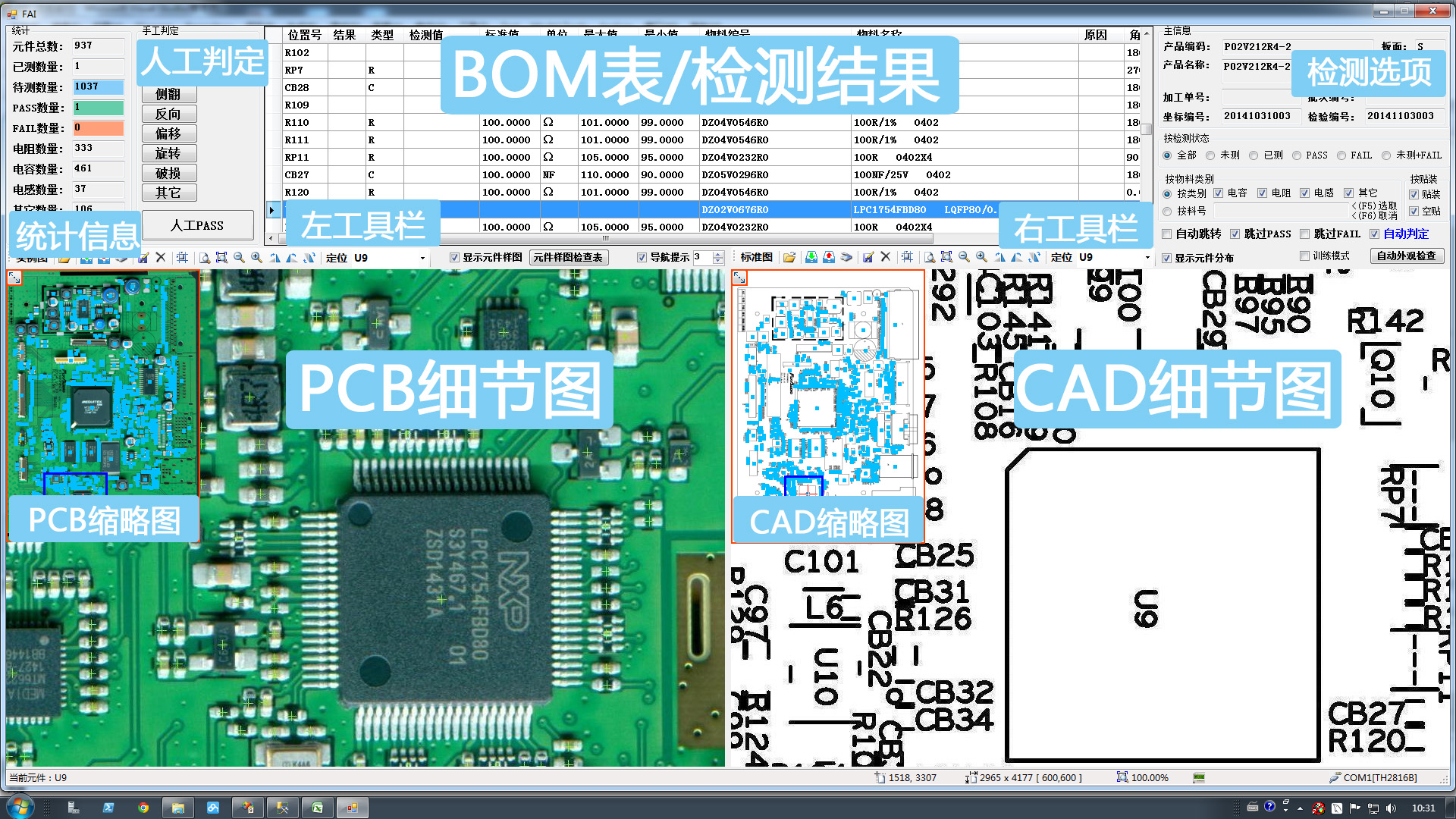

上圖是檢測程序主界面��,左圖為待測PCB實(shí)物圖�����,右圖為待測PCB的設(shè)計(jì)圖(也可以是樣板圖)��,除此之外還包含了BOM表��、統(tǒng)計(jì)信息、檢測選項(xiàng)等�����。測試過程中左邊的圖形與右邊的圖形均會自動(dòng)同時(shí)定位到當(dāng)前元件�����,并且可以自動(dòng)讀取實(shí)測值�����,自動(dòng)對比和記錄測試結(jié)果,對于IC等元件也可直接通過程序進(jìn)行絲印對比��,這就大幅提升檢測的效率�����。

有的人可能會說�����,我不需要使用任何輔助的設(shè)施���,一樣可以做首件��,而且我們做首件本來就是一個(gè)人做���,也很少出問題;或者說我們可以把轉(zhuǎn)產(chǎn)的時(shí)間提前,充分預(yù)留做首件的時(shí)間��。這樣的說法��,好像沒有什么問題��,可是細(xì)想���,卻有些不對���。

使用首件檢測儀做首件�����,重點(diǎn)不在于省人��,在于提高做首件的效率以及可靠性���。

如果貴公司所做的產(chǎn)品元件點(diǎn)數(shù)都在50點(diǎn)以內(nèi),而且板上都有位號絲印�����,這樣��,用不用設(shè)備�����,或許并沒有很大區(qū)別��。當(dāng)元件點(diǎn)數(shù)達(dá)到成百上千點(diǎn)���,做首件的時(shí)間就會變長��,而且人員的疲勞度也會增強(qiáng)��,出錯(cuò)的機(jī)率就會增加��,這樣就很有必要采用更加有效的手段���。

如果貴公司的產(chǎn)能過剩,可以完全不在意做首件的時(shí)間長短�����,轉(zhuǎn)產(chǎn)過程打出首件后��,可以任由生產(chǎn)線停機(jī)待檢�����,那么效率對于貴司來說���,也不是首要考慮因素了�����。

至于這些節(jié)省的時(shí)間�����,可以創(chuàng)造多少效率���,我們可以來分析一下��。

【投資回報(bào)】

說明:以下數(shù)據(jù)按8條SMT生產(chǎn)線��,人員工資按3000元/月計(jì)算��,工作時(shí)間按20天/月計(jì)算,PCBA元件點(diǎn)數(shù)按500點(diǎn)計(jì)算�����。

1. 節(jié)約人力:

使用首件檢測儀��,可由2人做首檢改為1人做首件���。

按每日2班���,每班節(jié)約1人計(jì)��,共節(jié)約2人/天�����,節(jié)約成本合計(jì)6000元/月���。

2. 節(jié)約時(shí)間:

使用首件檢測儀��,可大幅提升首檢效率�����。

按每日2班���,每班轉(zhuǎn)產(chǎn)8次,每次節(jié)約0.5小時(shí)計(jì)���,每天共節(jié)約8小時(shí)(此處節(jié)約的人工成本未計(jì))��。在節(jié)約的8小時(shí)中���,產(chǎn)能保守按30000點(diǎn)/小時(shí)計(jì),單價(jià)保守按0.01元/點(diǎn)計(jì)��,小計(jì)300元/小時(shí)(即2400元/天),節(jié)約成本合計(jì)48000元/月��。

以上合計(jì)節(jié)約成本:54000元/月

總結(jié):使用首件檢測儀�����,同時(shí)還可帶來降低錯(cuò)料風(fēng)險(xiǎn)��,提升企業(yè)形象等等諸多無法量化的益處���。

通過上面的對比可以看出�����,節(jié)省轉(zhuǎn)產(chǎn)時(shí)間所創(chuàng)造的效益遠(yuǎn)大于節(jié)約的人力成本���。如果您對SMT智能首件檢測設(shè)備感興趣,欲了解更多詳細(xì)信息�����,可以聯(lián)系效率科技0755-89765552��。

溫馨提示:欲了解更多SMT智能首件檢測儀相關(guān)信息請?jiān)L問效率科技SMT官網(wǎng)�����,或撥打聯(lián)系電話0755-89765552咨詢���。